施工管理のご案内

従来の遮水工管理では困難であった、融着ライン「融着温度・融着速度・接着圧量」の軌跡管理を、

GNSSを用いた遮水工管理システムを利用することにより可能としました。

また、遮水シート敷設完了時に実施されるスパーク検査においても、

同様の管理システムを用いて軌跡管理が可能となり、従来の検査方法で問題視されていた検査済部と非検査部の確認が可能となりました。

■遮水工管理システム付熱溶着機

■遮水工管理システム付スパーク検査機

バッテリーの電圧により、ゴムパットに15,000V程度の高圧を発生させ、電磁誘導の原理により導電層に電荷を発生させる検査方法で、真鍮のブラシを敷設完了後の遮水シート上を滑らせ、シート表面に0.5mm程度以上の孔や裂け目などの傷(穴)があると電荷がブラシに漏れてスパークが発生し、シート損傷位置を知らせる検査で、従来の検査方法において、検査済部を特定させることは困難でした。

■遮水工管理システムによる施工軌跡管理

GNSS(GPS)を施工軌跡図として3DCADデータとして表すことが実現できました。

左図は、座標データ(X軸・Y軸・Z軸)を持っており

機械内に蓄積されてる情報とリンクさせることにより、溶着箇所の特定は勿論、溶着時の接合速度・接合温度・圧力等を施工管理報告書に反映することも可能になりました。

これにより、従来の管理方法より大幅に精度を向上させることを可能にしました。

実際に使用している施工管理報告書

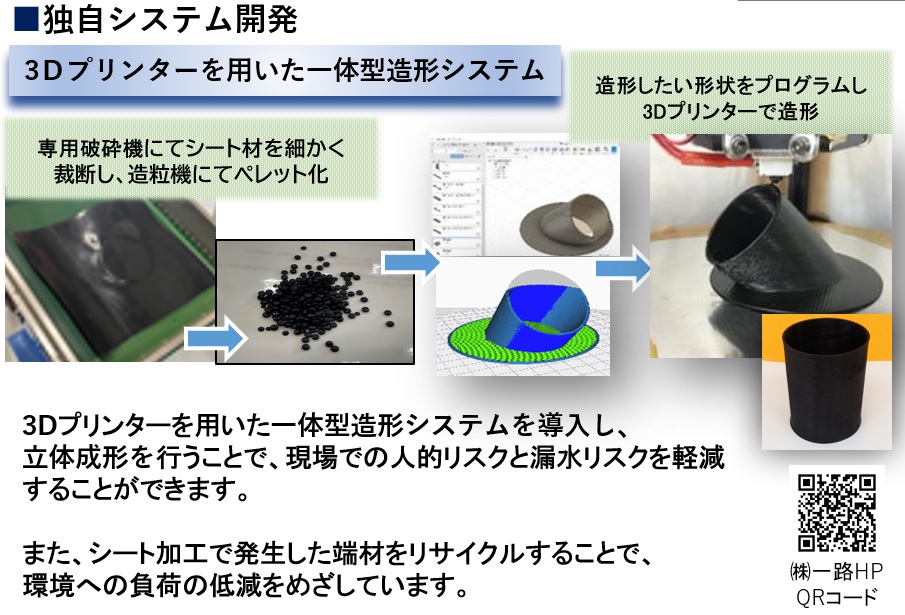

3Dプリンターのご案内

遮水シートの施工において、一般的に底部・法面部といった平面的な作業がほとんどですが、集水管等の取合い部においては、

立体的な加工が必要となり高度な技術、または遮水シートでは施工が不可能な場合があり、

無理な施工が原因で漏水の原因となることもありました。このような問題点を解決するために、

現場のニーズによって自由に成形可能な3Dプリンターを用いた一体型造形システムを開発しました。

■従来の施工方法

■3Dプリンターを用いた一体型造形システム